- Nederlands, Belgique / België

- Česky, Česká republika

- Deutsch, Deutschland

- Español, España

- Português, Portugal

- English, Europe

- Français, France

- Italiano, Italia

- Magyar, Magyarország

- Nederlands, Nederland

- Deutsch, Österreich

- Polski, Polska

- Română, România

- Suisse / Schweiz / Svizzera

- Svenska, Sverige

- Suomeksi, Suomi

- Türkçe, Türkiye

- English, United Kingdom

- Slovenská, Slovak

-

Worldwide

- Przegląd produktów

- Produkty wg przemysłu

- Ręczne przyrządy pomiarowe

- Współrzędnościowe maszyny pomiarowe (CMM)

- Systemy wizyjne

- Optyczne systemy pomiarowe

- Pomiary kształtu

- Twardość

- Systemy czujnikowe

- Liniały

- Zarządzanie danymi

- Oprogramowanie

- Zautomatyzowane urządzenia pomiarowe

- Systemy tomografii komputerowej

- Przegląd produktów

- QM-Fit

- SmartMeasure-AL

- SJ-220

- QuantuMike

- LEGEX Takumi

- Seria STRATO-Active

- Measurlink 10

- TAGLENS

- MCOSMOS 5

- Crysta Apex V

- Formtracer Avant

- MiSTAR 555

- Suwmiarki

- Transmisja danych przez Bluetooth

- QuickVision Pro

- Projektor PJ-PLUS

- Produkty wg przemysłu

- Lotnictwo

- Przemysł medyczny

- Motoryzacja

- Energia

- Przemysł ogólny

- Elektronika

- OEM

- Studia przypadków

- Ręczne przyrządy pomiarowe

- Suwmiarki

- Mikrometry i głowice mikrometryczne

- Przyrządy do pomiarów wewnętrznych

- Przyrządy do pomiaru głębokości

- Wysokościomierze

- Przyrządy czujnikowe i macki

- Wyposażenie opcjonalne

- Przyrządy do kalibracji

- Płytki wzorcowe

- Współrzędnościowe maszyny pomiarowe (CMM)

- Współrzędnościowe maszyny pomiarowe małych i średnich rozmiarów

- Współrzędnościowe maszyny pomiarowe do pracy w linii produkcyjnej i hali fabrycznej

- Współrzędnościowe maszyny pomiarowe wielkogabarytowe

- Stoły obrotowe

- Sondy

- Końcówki

- Mocowania

- Kabiny

- Oprogramowanie współrzędnościowych maszyn pomiarowych

- Systemy wizyjne

- Manualna wizyjna maszyna pomiarowa 2D QM-Fit

- Manualne systemy wizyjne 2D Quick Image

- Manualne systemy wizyjne 3D

- Systemy wizyjne 3D CNC

- Multi-sensoryczne systemy wizyjne 3D CNC

- Systemy wizyjne 3D CNC dla mikro-geometrii

- Oprogramowanie systemów wizyjnych

- Akcesoria do systemów wizyjnych

- Mocowania do systemów wizyjnych

- Końcówki do systemów wizyjnych

- Optyczne systemy pomiarowe

- Lupy

- Projektory pomiarowe

- Mikroskopy pomiarowe

- Moduły mikroskopowe

- Moduły interferometrów

- Obiektywy

- Oprogramowanie M2 do mikroskopów i projektorów

- TAGLENS

- Akcesoria do pomiarów optycznych

- Twardość

- Oprogramowanie do twardościomierzy

- Twardościomierze przenośne

- Wgłębniki i wzorce twardości

- Twardościomierze Rockwell

- Twardościomierze Vickers

- Twardościomierze Micro-Vickers

- Systemy czujnikowe

- Czujniki LG

- Przyrządy z niską siłą nacisku

- Wskaźniki i wyświetlacze

- Mikrometry laserowe LSM

- Pomiar powierzchni

- Oprogramowanie do zarządzania czujnikami

- Suwmiarki

- Suwmiarki cyfrowe

- Suwmiarki specjalnego przeznaczenia

- Suwmiarki analogowe

- Akcesoria do suwmiarek

- Mikrometry i głowice mikrometryczne

- Mikrometry cyfrowe i analogowe

- Akcesoria do mikrometrów

- Głowice mikrometryczne

- Akcesoria do głowic mikrometrycznych

- Przyrządy do pomiarów wewnętrznych

- Mikrometry wewnętrzne

- Średnicówki

- Akcesoria do mikrometrów wewnętrznych i średnicówek

- Przyrządy do pomiaru głębokości

- Głębokościomierze mikrometryczne

- Głębokościomierze suwmiarkowe i czujnikowe

- Akcesoria do głębokościomierzy suwmiarkowych

- Wysokościomierze

- Wysokościomierze z procesorem danych

- Wysokościomierze

- Akcesoria do wysokościomierzy

- Przyrządy czujnikowe i macki

- Czujniki cyfrowe

- Akcesoria do czujników

- Czujniki dźwigniowo-zębate

- Czujniki analogowe

- Akcesoria do czujników dźwigniowo-zębatych

- Grubościomierze, macki i wagi spężynowe

- Wyposażenie opcjonalne

- Statywy do czujników

- Imadła precyzyjne

- Płyty i kątowniki granitowe

- Kątomierze i kątowniki

- Szczelinomierze, przymiary, liniały krawędziowe

- Płytki wzorcowe

- Zestawy płytek wzorcowych stalowych

- Pojedyncze płytki wzorcowe stalowe

- Zestawy płytek wzorcowych ceramicznych

- Pojedyncze płytki wzorcowe ceramiczne

- Płytki wzorcowe specjalne

- Akcesoria do płytek wzorcowych

- Akcesoria do płytek wzorcowych kwadratowych

- Współrzędnościowe maszyny pomiarowe małych i średnich rozmiarów

- Serie CRYSTA-Apex V - 500, 700 i 900

- Serie CRYSTA-Apex V - 1200, 1600 i 2000

- Serie CRYSTA-Apex EX dla REVO

- Serie STRATO-Active

- Serie STRATO-Apex - 500, 700 i 900

- Serie STRATO-Apex - 1600

- Serie LEGEX

- Współrzędnościowe maszyny pomiarowe do pracy w linii produkcyjnej i hali fabrycznej

- MACH Ko-ga-me

- MACH 3A 653

- MACH V 9106

- MiSTAR 555

- Końcówki

- Zestawy końcówek

- Końcówki proste

- Końcówki z kulką powlekaną diamentem

- Końcówki z litą kulką diamentową

- Kula wzorcowa

- Końcówki do obrabiarek

- Końcówki krzyżakowe

- Końcówki do adapterów krzyżakowych

- Końcówki do uchwytów

- Końcówki cylindryczne

- Końcówki talerzykowe

- Końcówki igłowe

- Przedłużacze

- Uchwyty

- Adaptery

- Złącza

- Śruby do kostek

- Narzędzia

- Akcesoria do czyszczenia końcówek

- Mocowania

- Zestawy mocowań do CMM

- Zestawy systemów paletowych Eco-fix

- Oprogramowanie FixtureBuilder

- Zestawy do rozbudowy Eco-fix i Eco-fixplus

- Elementy Eco-fix i Eco-fixplus

- Narzędzia i śruby Eco-fix

- Systemy wizyjne 3D CNC

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

- Akcesoria do systemów wizyjnych

- Obiektywy i wzorce do kalibracji

- Głowice obrotowe

- Akcesoria do TP-Retrofit

- Mocowania do systemów wizyjnych

- Zestawy mocowań do pomiarów optycznych

- Elementy Opti-fix

- Narzędzia i śruby Opti-fix

- Końcówki do systemów wizyjnych

- Końcówki proste

- Przedłużacze

- Końcówki krzyżakowe

- Uchwyty

- Końcówki do adapterów krzyżakowych

- Końcówki do uchwytów

- Adapters

- Złącza

- Końcówki cylindryczne

- Końcówki talerzykowe

- Końcówki igłowe

- Śruby do kostek

- Narzędzia

- Zestawy końcówek

- Projektory pomiarowe

- Seria PJ

- Seria PV

- Seria PH

- Procesory danych

- Akcesoria

- Przyrządy do kontroli dokładności

- Mikroskopy pomiarowe

- Serie TM generacja B

- Serie MF generacja D

- Serie MF-U generacja D

- Źródła światła

- Jednostka wizyjna

- Oprogramowanie QSPAK-VUE

- Kamery mikrosokopowe

- Obiektywy

- Obiektywy serii ML

- Obiektywy do obserwacji w polu jasnym

- Obiektywy do obserwacji w polu jasnym/ciemnym

- Obiektywy NIR

- Obiektywy NIR LCD

- Obiektywy NUV

- Obiektywy NUV LCD

- Obiektywy UV

- Obiektywy UV LCD

- Obiektywy do interferometrów

- Akcesoria do pomiarów optycznych

- Zestawy mocowań do pomiarów optycznych

- Elementy Opti-fix

- Narzędzia i śruby Opti-fix

- Chropowatość

- Surftest SJ-220

- Surftest SJ-310

- Surftest SJ-410

- Surftest SJ-500

- Surftest SV-2100

- Surftest SJ-500P

- Surftest SV-2100P

- Formtracer Avant FTA-S3000

- Surftest Extreme SV-3000CNC

- Surftest Extreme SV-M3000CNC

- Kontur i chropowatość

- Serie Formtracer Avant FTA-D3000 / FTA-D4000

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Typ 1

- Formtracer Extreme CS-5000CNC i CS-H5000CNC

- Twardościomierze przenośne

- Twardościomierz przenośny HH-V400

- Cyfrowe i analogowe twardościomierze HARDMATIC HH-300

- Twardościomierze Rockwell

- Manualne twardościomierze Rockwell

- Pół-automatyczne twardościomierze Rockwell

- Automatyczne twardościomierze Rockwell

- Pół-automatyczne twardościomierze Rockwell zestawy

- Twardościomierze Vickers

- Manualne twardościomierze Vickers

- Pół-automatyczne twardościomierze Vickers

- Automatyczne twardościomierze Vickers

- Twardościomierze Micro-Vickers

- Manualne twardościomierze Micro-Vickers

- Pół-automatyczne twardościomierze Micro-Vickers

- Automatyczne twardościomierze Micro-Vickers

- Czujniki LG

- Czujniki ABSOLUTE Digimatic - Seria LGS

- Podnośnik pneumatyczny

- Czujniki serii LG100

- Czujniki serii LG200

- Czujniki Laser Hologauge - seria LGH

- Przyrządy z niską siłą nacisku

- LITEMATIC VL-50 zmotoryzowany przyrząd o wysokiej precyzji i niskiej sile nacisku

- Wskaźniki i wyświetlacze

- Wskaźnik EJ oraz interfejsy do czujników LG

- Wskaźnik EC do czujników LG

- Wskaźnik EG do czujników LG

- Wskaźnik EH do czujników LG

- Wskaźnik EV do czujników LG

- Wyświetlacz do wskaźnika EV

- Mikrometry laserowe LSM

- Moduł pomiarowy mikrometru laserowego LSM

- Jednostka kontrolera mikrometru laserowego LSM

- Jednostka interfejsu mikrometru laserowego LSM

- Akcesoria opcjonalne do mikrometru laserowego LSM

- Liniały DRO i wskaźniki

- Liniały serii AT103

- Liniały serii AT103 o wysokiej dokładności

- Liniały serii AT113

- Liniały serii AT113 o wysokiej dokładności

- Liniały serii AT715

- Uniwersalny wskaźnik KA-200

- Liniały serii AT715 + wskaźniki - zestawy

- Liniały NC

- Liniały serii ST36

- Liniały serii ST46-EZA

- Liniały ABS serii ST700

- Liniały ABS serii ST1300

- Liniały serii AT211

- Liniały ABS serii AT1100

- Liniały ABS serii AT1300

- Liniały suwmiarkowe

- Liniał poziomy IP66

- Liniał poziomy standardowy

- Liniał poziomy z funkcją zmiany kierunku zliczania

- Liniał poziomy z funkcją pomiaru średnicy

- Liniał pionowy standardowy

- Liniał pionowy z funkcją zmiany kierunku zliczania

- Liniał pionowy z funkcją pomiaru średnicy

- Kable sygnałowe

- Kable USB Input Tool (Digimatic-USB)

- Kable Digimatic

- Przedłużacze do kabli Digimatic

- Komunikacja bezprzewodowa

- System komunikacji bezprzewodowej U-WAVE

- U-WAVE Bluetooth

- Kable przyłączeniowe i jednostki łączące do nadajników

Lotnictwo

Lotnictwo

Złożone aplikacje lotnicze wymagają szybkiej i niezwykle precyzyjnej kontroli jakości, aby zapewnić dokładne zespoły. Zobacz, jak robi to Mitutoyo

Przemysł motoryzacyjny

Przemysł motoryzacyjny

Przemysł motoryzacyjny wciąż wprowadza innowacje, a Mitutoyo zapewnia zaawansowane możliwości kontroli i skanowania, aby pomóc producentom w osiągnięciu ciągłej produkcji

Energia

Energia

Rozwiązania pomiarowe i analityczne Mitutoyo zostały zaprojektowane, aby pomóc dostawcom energii poprawić niezawodność i wydłużyć czas pracy urządzeń.

Przemysł medyczny

Przemysł medyczny

Aby chronić dobre samopoczucie pacjentów, zastosowania medyczne wymagają wyjątkowej dokładności. Zobacz, jak wszechstronnie przetestowane rozwiązania Mitutoyo mogą pomóc Ci ją osiągnąć.

Przemysł ogólny

Przemysł ogólny

Zapewnij wysoką powtarzalność i rygorystyczną kontrolę jakości dzięki rozwiązaniom do pomiaru kształtu, współrzędnościowym maszynom pomiarowym i precyzyjnym przyrządom pomiarowym Mitutoyo.

Elektronika

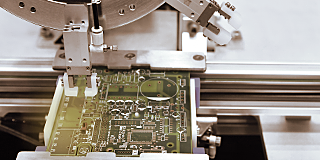

Elektronika

Bezdotykowe i wizyjne rozwiązania pomiarowe Mitutoyo zapewniają mikroskopijną dokładność mniejszych i gęstszych komponentów elektronicznych.

Studia przypadków

Studia przypadków

Aby zapoznać się z możliwościami Mitutoyo, nie ma lepszego miejsca niż nasza wspaniała kolekcja studiów przypadku.

Japońskie biurko Mitutoyo

Japońskie biurko Mitutoyo

Pierwszy przystanek dla japońskich firm działających w Europie.

Produkty niestandardowe

Produkty niestandardowe

Produkty na zamówienie do unikalnych zastosowań.

Integracja automatyzacji produkcji

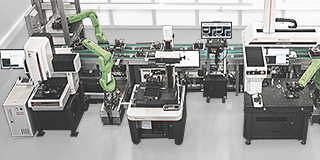

Integracja automatyzacji produkcji

Zmień swoją fabrykę w inteligentną fabrykę z pomocą Mitutoyo.

Integratorzy Mitutoyo

Integratorzy Mitutoyo

Łatwa integracja urządzeń pomiarowych z istniejącymi procesami.

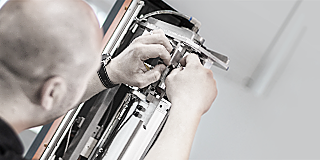

Naprawy i części zamienne

Naprawy i części zamienne

Części zamienne i naprawy urządzeń Mitutoyo.

Kalibracja

Kalibracja

Zleć kalibrację urządzeń pomiarowych zaufanemu laboratorium.

Usługi wyjazdowe

Usługi wyjazdowe

Serwis na miejscu ulubionych maszyn pomiarowych i testujących.

Usługi pomiarowe

Usługi pomiarowe

Pomiar detali i części z dowolnego miejsca w Europie.

Demonstracje

Demonstracje

Online lub offline, zamów prezentację produktu już dziś.

Wsparcie IT

Wsparcie IT

Doskonała i bezproblemowa instalacja oraz integracja z infrastrukturą IT.

Pakiety edukacyjne

Pakiety edukacyjne

Idealne do warsztatu lub sali lekcyjnej, nie ma lepszej pomocy niż plakaty lub materiały edukacyjne Mitutoyo.

E-Learning

E-Learning

Dla osób zainteresowanych metrologią Mitutoyo oferuje kursy e-learningowe, które pomagają szkolić studentów, pracowników, a nawet hobbystów.

YouTube

YouTube

Jeśli szukasz szybkiego sposobu, aby dowiedzieć się więcej o pomiarach, sprawdź nasze liczne filmy instruktażowe.

Odkryj Mitutoyo

Odkryj Mitutoyo

Największa na świecie firma metrologiczna

Kariera

Kariera

Dowiedz się więcej o tym, jak to jest pracować w Mitutoyo i jakie są kolejne kroki w kierunku rozpoczęcia kariery tutaj.

Dla prasy

Dla prasy

Sprawdź nasze najnowsze wiadomości, aktualizacje i zasoby

Wydarzenia

Wydarzenia

Bądź na bieżąco z wydarzeniami w całej Europie i zatrzymaj się, aby zobaczyć nowości Mitutoyo.

Deklaracje zgodności

Deklaracje zgodności

Tutaj można pobrać pełne wersje dla UE i Wielkiej Brytanii.

Darmowe tapety

Darmowe tapety

Pobierz oficjalne tapety Mitutoyo za darmo

Komunikaty marki

Komunikaty marki

Zasoby dla pracowników Mitutoyo i dostawców zewnętrznych.

Online Catalog

Online Catalog

View our extensive product range in our online catalog!

-

Produkty

- Powrót Produkty

- Produkty

- Przegląd produktów

-

Produkty wg przemysłu

- Powrót Produkty wg przemysłu Produkty wg przemysłu

- Lotnictwo

- Przemysł medyczny

- Motoryzacja

- Energia

- Przemysł ogólny

- Elektronika

- OEM

- Studia przypadków

-

Ręczne przyrządy pomiarowe

- Powrót Ręczne przyrządy pomiarowe Ręczne przyrządy pomiarowe

- Suwmiarki

-

Mikrometry i głowice mikrometryczne

- Powrót Mikrometry i głowice mikrometryczne Mikrometry i głowice mikrometryczne

- Mikrometry cyfrowe i analogowe

- Akcesoria do mikrometrów

- Głowice mikrometryczne

- Akcesoria do głowic mikrometrycznych

-

Przyrządy do pomiarów wewnętrznych

- Powrót Przyrządy do pomiarów wewnętrznych Przyrządy do pomiarów wewnętrznych

- Mikrometry wewnętrzne

- Średnicówki

- Akcesoria do mikrometrów wewnętrznych i średnicówek

- Przyrządy do pomiaru głębokości

- Wysokościomierze

- Przyrządy czujnikowe i macki

- Wyposażenie opcjonalne

-

Przyrządy do kalibracji

- Powrót Przyrządy do kalibracji Przyrządy do kalibracji

- Height Masters

- Check Masters

- Przyrządy kalibracyjne

- Płytki wzorcowe

-

Współrzędnościowe maszyny pomiarowe (CMM)

- Powrót Współrzędnościowe maszyny pomiarowe (CMM) Współrzędnościowe maszyny pomiarowe (CMM)

-

Współrzędnościowe maszyny pomiarowe małych i średnich rozmiarów

- Powrót Współrzędnościowe maszyny pomiarowe małych i średnich rozmiarów Współrzędnościowe maszyny pomiarowe małych i średnich rozmiarów

- Serie CRYSTA-Apex V - 500, 700 i 900

- Serie CRYSTA-Apex V - 1200, 1600 i 2000

- Serie CRYSTA-Apex EX dla REVO

- Serie STRATO-Active

- Serie STRATO-Apex - 500, 700 i 900

- Serie STRATO-Apex - 1600

- Serie LEGEX

-

Współrzędnościowe maszyny pomiarowe do pracy w linii produkcyjnej i hali fabrycznej

- Powrót Współrzędnościowe maszyny pomiarowe do pracy w linii produkcyjnej i hali fabrycznej Współrzędnościowe maszyny pomiarowe do pracy w linii produkcyjnej i hali fabrycznej

- MACH Ko-ga-me

- MACH 3A 653

- MACH V 9106

- MiSTAR 555

-

Współrzędnościowe maszyny pomiarowe wielkogabarytowe

- Powrót Współrzędnościowe maszyny pomiarowe wielkogabarytowe Współrzędnościowe maszyny pomiarowe wielkogabarytowe

- STRATO Apex G

- Serie CARB

-

Stoły obrotowe

- Powrót Stoły obrotowe Stoły obrotowe

- Stół obrotowy MRT240

- Stół obrotowy MRT320

- Sondy

-

Końcówki

- Powrót Końcówki Końcówki

- Zestawy końcówek

- Końcówki proste

- Końcówki z kulką powlekaną diamentem

- Końcówki z litą kulką diamentową

- Kula wzorcowa

- Końcówki do obrabiarek

- Końcówki krzyżakowe

- Końcówki do adapterów krzyżakowych

- Końcówki do uchwytów

- Końcówki cylindryczne

- Końcówki talerzykowe

- Końcówki igłowe

- Przedłużacze

- Uchwyty

- Adaptery

- Złącza

- Śruby do kostek

- Narzędzia

- Akcesoria do czyszczenia końcówek

- Mocowania

-

Kabiny

- Powrót Kabiny Kabiny

- Kabiny do CMM

-

Oprogramowanie współrzędnościowych maszyn pomiarowych

- Powrót Oprogramowanie współrzędnościowych maszyn pomiarowych Oprogramowanie współrzędnościowych maszyn pomiarowych

- MiCAT Planner

- MCOSMOS

- MAFIS Express

- MSURF

-

Systemy wizyjne

- Powrót Systemy wizyjne Systemy wizyjne

- Manualna wizyjna maszyna pomiarowa 2D QM-Fit

-

Manualne systemy wizyjne 2D Quick Image

- Powrót Manualne systemy wizyjne 2D Quick Image Manualne systemy wizyjne 2D Quick Image

- Quick Image

- Oprogramowanie do Quick Image

-

Manualne systemy wizyjne 3D

- Powrót Manualne systemy wizyjne 3D Manualne systemy wizyjne 3D

- Manualny Quick Scope

- Oprogramowanie do Quick Scope

-

Systemy wizyjne 3D CNC

- Powrót Systemy wizyjne 3D CNC Systemy wizyjne 3D CNC

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

-

Multi-sensoryczne systemy wizyjne 3D CNC

- Powrót Multi-sensoryczne systemy wizyjne 3D CNC Multi-sensoryczne systemy wizyjne 3D CNC

- Quick Vision Hybrid

- Quick Vision WLI

-

Systemy wizyjne 3D CNC dla mikro-geometrii

- Powrót Systemy wizyjne 3D CNC dla mikro-geometrii Systemy wizyjne 3D CNC dla mikro-geometrii

- Systemy wizyjne UMAP

- Oprogramowanie do UMAP

-

Oprogramowanie systemów wizyjnych

- Powrót Oprogramowanie systemów wizyjnych Oprogramowanie systemów wizyjnych

- QVPAK

- QSPAK

- QIPAK

-

Akcesoria do systemów wizyjnych

- Powrót Akcesoria do systemów wizyjnych Akcesoria do systemów wizyjnych

- Obiektywy i wzorce do kalibracji

- Głowice obrotowe

- Akcesoria do TP-Retrofit

-

Mocowania do systemów wizyjnych

- Powrót Mocowania do systemów wizyjnych Mocowania do systemów wizyjnych

- Zestawy mocowań do pomiarów optycznych

- Elementy Opti-fix

- Narzędzia i śruby Opti-fix

- Końcówki do systemów wizyjnych

-

Optyczne systemy pomiarowe

- Powrót Optyczne systemy pomiarowe Optyczne systemy pomiarowe

-

Lupy

- Powrót Lupy Lupy

- Lupy przezroczyste

-

Projektory pomiarowe

- Powrót Projektory pomiarowe Projektory pomiarowe

- Seria PJ

- Seria PV

- Seria PH

- Procesory danych

- Akcesoria

- Przyrządy do kontroli dokładności

- Mikroskopy pomiarowe

-

Moduły mikroskopowe

- Powrót Moduły mikroskopowe Moduły mikroskopowe

- Moduł mikroskopu serii FS70

- Moduł video-mikroskopu serii VMU

- Moduły interferometrów

- Obiektywy

- Oprogramowanie M2 do mikroskopów i projektorów

- TAGLENS

-

Akcesoria do pomiarów optycznych

- Powrót Akcesoria do pomiarów optycznych Akcesoria do pomiarów optycznych

- Zestawy mocowań do pomiarów optycznych

- Elementy Opti-fix

- Narzędzia i śruby Opti-fix

-

Pomiary kształtu

- Powrót Pomiary kształtu Pomiary kształtu

- Chropowatość

- Kontur

- Kontur i chropowatość

-

Kształt

- Powrót Kształt Kształt

- Roundtest

- Roundtracer

-

Oprogramowanie FMI

- Powrót Oprogramowanie FMI Oprogramowanie FMI

- Formtracepak

- Roundpak

-

Akcesoria

- Powrót Akcesoria Akcesoria

- Zestawy Eco-fix FMI

-

Twardość

- Powrót Twardość Twardość

-

Oprogramowanie do twardościomierzy

- Powrót Oprogramowanie do twardościomierzy Oprogramowanie do twardościomierzy

- AVPAK

-

Twardościomierze przenośne

- Powrót Twardościomierze przenośne Twardościomierze przenośne

- Twardościomierz przenośny HH-V400

- Cyfrowe i analogowe twardościomierze HARDMATIC HH-300

-

Wgłębniki i wzorce twardości

- Powrót Wgłębniki i wzorce twardości Wgłębniki i wzorce twardości

- Wzorce twardości

- Wgłębniki i wymienne kulki

- Twardościomierze Rockwell

- Twardościomierze Vickers

- Twardościomierze Micro-Vickers

-

Systemy czujnikowe

- Powrót Systemy czujnikowe Systemy czujnikowe

- Czujniki LG

-

Przyrządy z niską siłą nacisku

- Powrót Przyrządy z niską siłą nacisku Przyrządy z niską siłą nacisku

- LITEMATIC VL-50 zmotoryzowany przyrząd o wysokiej precyzji i niskiej sile nacisku

- Wskaźniki i wyświetlacze

- Mikrometry laserowe LSM

- Pomiar powierzchni

- Oprogramowanie do zarządzania czujnikami

-

Liniały

- Powrót Liniały Liniały

- Liniały DRO i wskaźniki

- Liniały NC

-

Liniały suwmiarkowe

- Powrót Liniały suwmiarkowe Liniały suwmiarkowe

- Liniał poziomy IP66

- Liniał poziomy standardowy

- Liniał poziomy z funkcją zmiany kierunku zliczania

- Liniał poziomy z funkcją pomiaru średnicy

- Liniał pionowy standardowy

- Liniał pionowy z funkcją zmiany kierunku zliczania

- Liniał pionowy z funkcją pomiaru średnicy

-

Zarządzanie danymi

- Powrót Zarządzanie danymi Zarządzanie danymi

-

Oprogramowanie do zarządzania danymi

- Powrót Oprogramowanie do zarządzania danymi Oprogramowanie do zarządzania danymi

- MeasurLink 10

- USB-ITPAK

-

Mini procesory

- Powrót Mini procesory Mini procesory

- Mini procesor DP-1VA

- Kable sygnałowe

- Komunikacja bezprzewodowa

- Interfejsy

-

Wyzwalacz czasowy, przełączniki

- Powrót Wyzwalacz czasowy, przełączniki Wyzwalacz czasowy, przełączniki

- Wyzwalacz czasowy

- Przełączniki Digimatic

-

Oprogramowanie

- Powrót Oprogramowanie Oprogramowanie

-

Oprogramowanie współrzędnościowych maszyn pomiarowych

- Powrót Oprogramowanie współrzędnościowych maszyn pomiarowych Oprogramowanie współrzędnościowych maszyn pomiarowych

- MiCAT Planner

- MCOSMOS

- MAFIS-Express

- MSURF

-

Oprogramowanie systemów wizyjnych

- Powrót Oprogramowanie systemów wizyjnych Oprogramowanie systemów wizyjnych

- QVPAK

- QSPAK

- QIPAK

-

Oprogramowanie FMI

- Powrót Oprogramowanie FMI Oprogramowanie FMI

- Formtracepak

- Roundpak

- Oprogramowanie do sprawdzania twardości

- Oprogramowanie do zarządzania czujnikami

-

Oprogramowanie do zarządzania danymi

- Powrót Oprogramowanie do zarządzania danymi Oprogramowanie do zarządzania danymi

- Measurlink 10

- USB-ITPAK

- Zautomatyzowane urządzenia pomiarowe

- Systemy tomografii komputerowej

- Przemysł

-

Usługi

- Powrót Usługi

- Usługi

- Japońskie biurko Mitutoyo

- Produkty niestandardowe

- Integracja automatyzacji produkcji

- Integratorzy Mitutoyo

- Naprawy i części zamienne

- Kalibracja

- Usługi wyjazdowe

- Usługi pomiarowe

- Demonstracje

- Wsparcie IT

-

Inteligentne rozwiązania dla fabryk

- Powrót Inteligentne rozwiązania dla fabryk

- Inteligentne rozwiązania dla fabryk

-

Szkolenia metrologiczne i produktowe

- Powrót Szkolenia metrologiczne i produktowe

- Szkolenia metrologiczne i produktowe

-

Edukacja

- Powrót Edukacja

- Edukacja

- Pakiety edukacyjne

- E-Learning

- YouTube

- O nas

-

Aktualności

- Powrót Aktualności

- Aktualności

- Dla prasy

-

Wydarzenia

- Powrót Wydarzenia

- Wydarzenia

-

Promocje specjalne

- Powrót Promocje specjalne

- Promocje specjalne

- Do pobrania

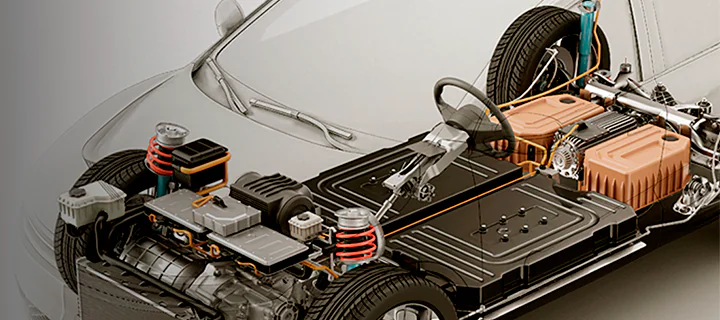

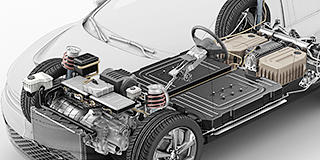

PRZEMYSŁ MOTORYZACYJNY

Podczas kontroli różnych części pojazdów oraz wyposażenia w przemyśle lotniczym występuje dużo ważnych aspektów, które należy wziąć pod uwagę. Podobnie, jak różną rolę w produkcie finalnym odgrywają różne części, tak różne mogą być potrzeby kontroli jakości, w zależności od tego, co należy sprawdzić.

Niezależnie od jakości wynikającej z wykwalifikowanej pracy, występują również takie rzeczy, jak bezpieczeństwo operacyjne, żywotność oraz ogólne koszty, które można zaobserwować oraz poprawić podczas procesu produkcji.

Potrzebujesz więcej informacji?

Pozostańmy w kontakcie

Skontaktuj się z nami i dowiedz się więcej o zapewnieniu jakości w przemyśle motoryzacyjnym

Typowe części przechodzące kontrolę jakości w przemyśle motoryzacyjnym

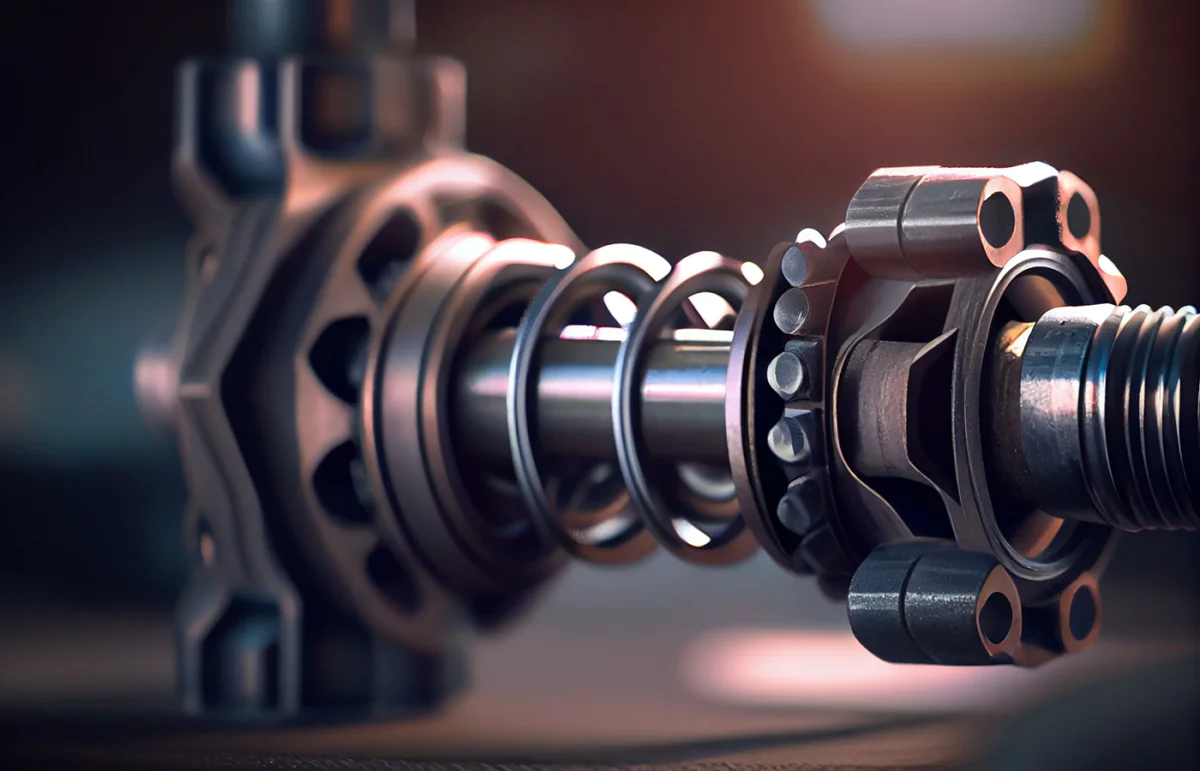

Wały i łożyska

Wał samochodowy, znany również jako wał napędowy, jest mechanicznym elementem transmitującym moment obrotowy i obroty z silnika do kół samochodu. To cylindryczny pręt łączący wał wyjściowy skrzyni biegów z wałem wejściowym mechanizmu różnicowego pozwalając na przeniesienie mocy z silnika do kół. Zwykle jest wykonany ze stali, zaprojektowany żeby wytrzymać dużą siłę generowaną przez silnik, co czyni kontrolę jakości bardzo ważną.

Łożyska wspierające wały i osie w samochodzie redukują tarcie i pozwalają na płynny ruch części. Jest to rodzaj elementu tocznego lub ślizgowego zaprojektowanego, aby wytrzymać ciężar i siły pojawiające się podczas kontaktu z tymi częściami obrotowymi. Generalnie, te produkty odgrywają kluczową rolę w płynnym i wydajnym działaniu systemu mechanicznego samochodu, pomagając zredukować tarcie i zużycie. Aby zapewnić ich optymalne działanie wymagane są zawansowane pomiary i analizy na każdym etapie procesu produkcyjnego.

Techniki kontroli jakości

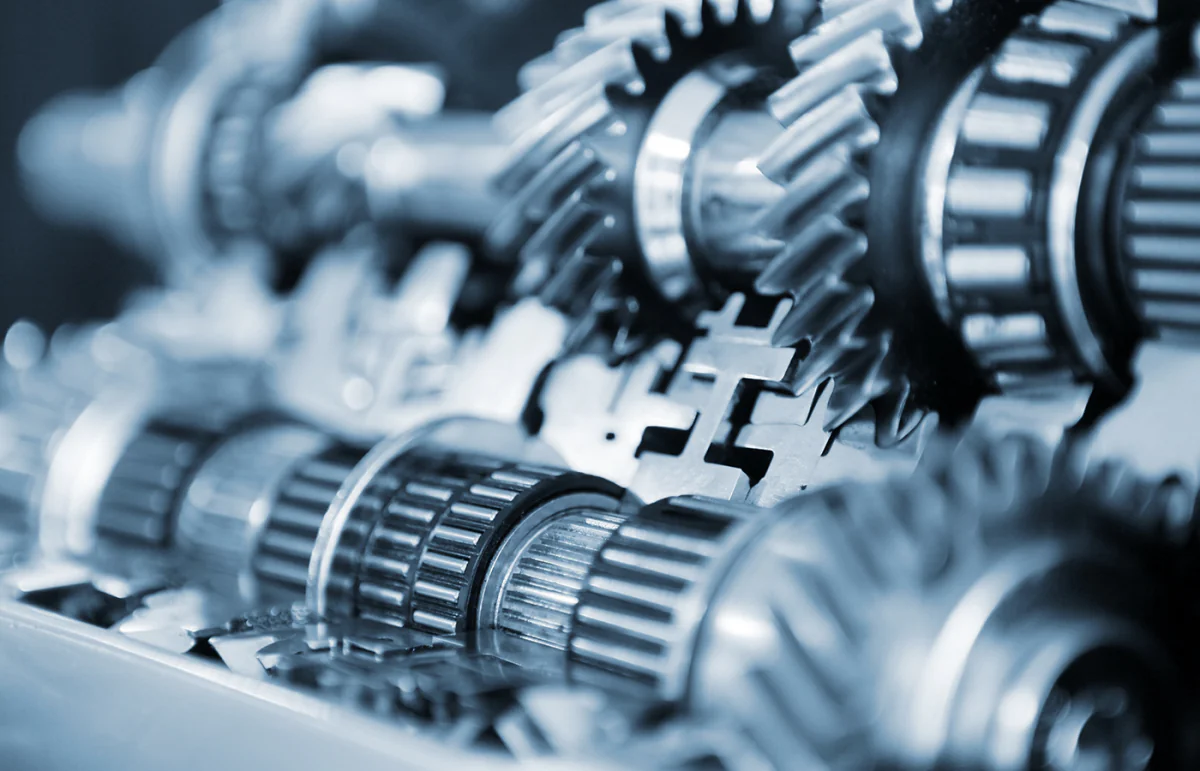

Koła zębate

W samochodzie koła zębate zwykle stosowane są w skrzyniach biegów, mechanizmach różnicowych i skrzyniach transmisyjnych. Ponieważ każde z nich odgrywa kluczową rolę w przenoszeniu siły z silnika do kół, dlatego wymagane są szczegółowe kontrole i testy, aby mieć pewność, że wykonują swoją pracę prawidłowo. Koła zębate w samochodach występują w różnych kształtach i rozmiarach, w zależności od przeznaczenia. Najczęstszymi typami kół zębatych w przemyśle motoryzacyjnym są koła zębate z zębami prostymi, koła zębate z zębami skośnymi oraz koła zębate stożkowe.

Techniki kontroli jakości

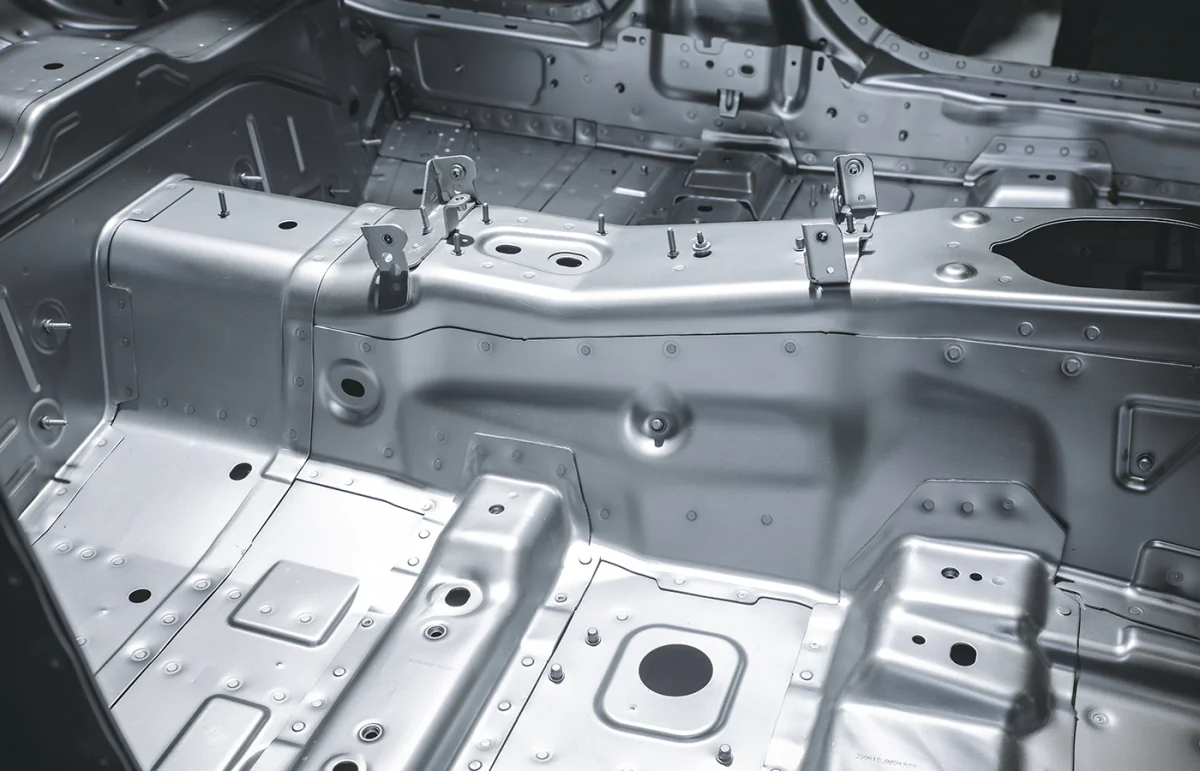

Karoseria

Karoseria jest czymś więcej niż to, co widzisz na zewnątrz. To swoista powłoka kryjąca elementy wewnętrzne pojazdu. Zwykle wykonana ze stali, aluminium lub materiałów kompozytowych, spełnia wiele funkcji, jak ochrona użytkowników przed czynnikami zewnętrznymi, zapewnia sztywną konstrukcję pojazdu, mieści różne komponenty mechaniczne i elektryczne. Jest to jedna z najważniejszych części każdego pojazdu, który dzisiaj spotykasz na drodze.

Techniki kontroli jakości

Uszczelki

Uszczelki są powszechnie używane w różnych branżach jako urządzenie zapobiegające wyciekowi cieczy lub gazu pomiędzy dwoma lub więcej powierzchniami współpracującymi. Zwykle są wykonane z materiałów ściśliwych, jak np. guma lub silikon, i są umieszczane pomiędzy sparowanymi powierzchniami w celu utworzenia mocnego uszczelnienia.

Przy zastosowaniu w pojazdach uszczelki zwykle są umieszczane w konstrukcji bloków silnika, głowic cylindrów, systemów wydechowych i systemach przeniesienia napędu. Są kluczowymi komponentami pomagającymi zapewnić właściwą pracę silnika oraz innych systemów poprzez utrzymanie właściwego ciśnienia zapobiegając wyciekom.

Techniki kontroli jakości

SAMOCHODY ELEKTRYCZNE

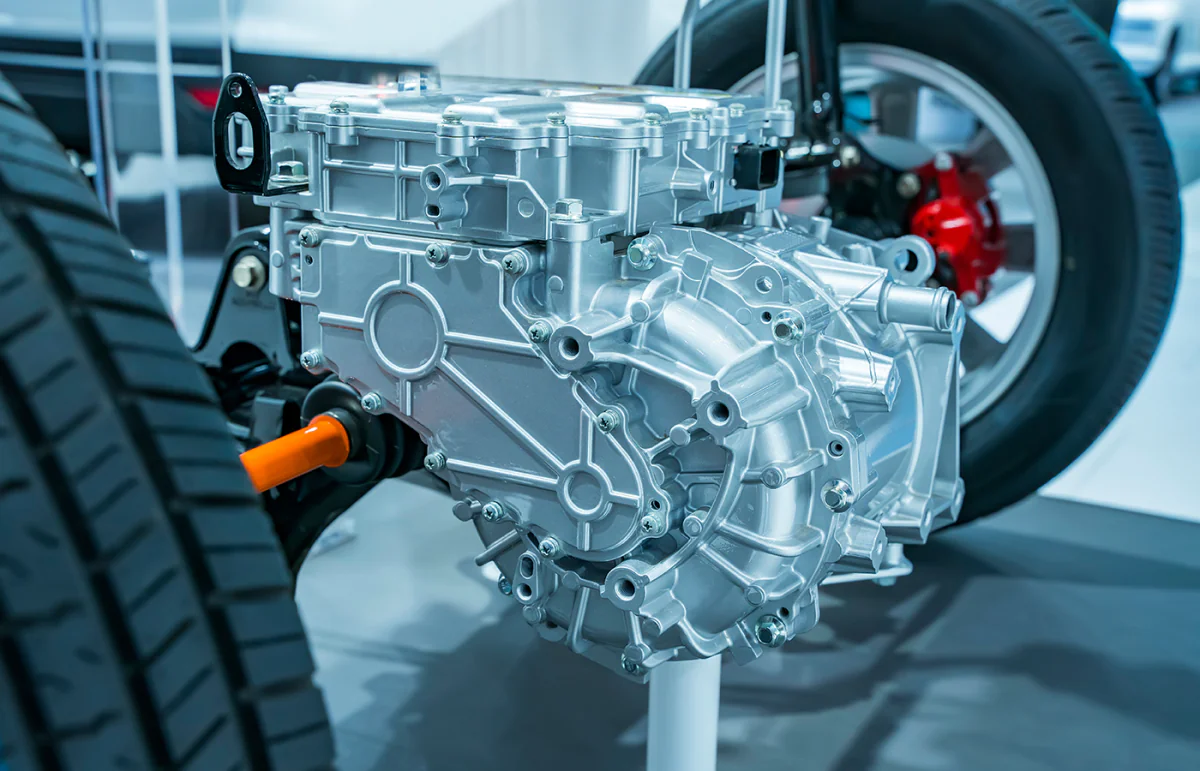

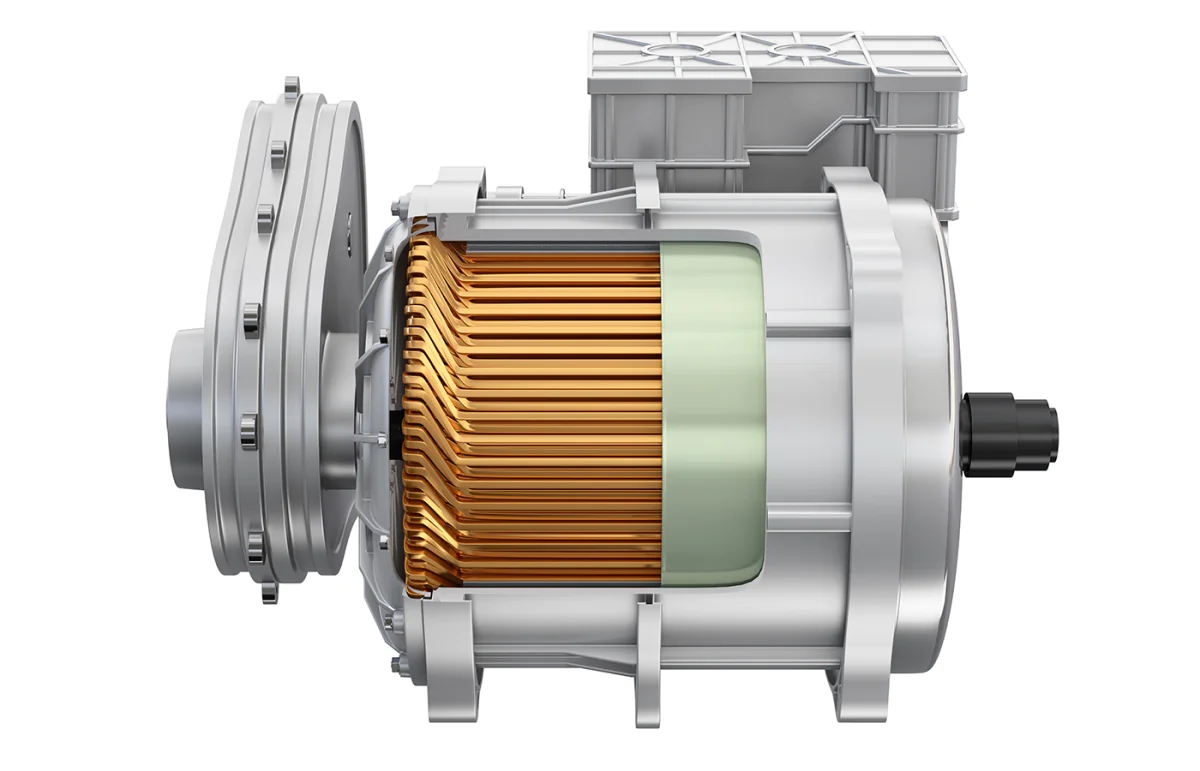

Obudowa silnika elektrycznego

Obudowa silnika elektrycznego jest bardzo ważną częścią, którą można znaleźć w samochodach hybrydowych i elektrycznych. Obudowa silnika służy jako obudowa ochronna dla wewnętrznych elementów silnika i pomaga rozpraszać ciepło generowane podczas pracy silnika.

Zwykle wykonane z aluminium lub innych lekkich materiałów obudowy są projektowane jako kompaktowe i wydajne. Znaczenie metod produkcji i kontroli polega na tym, żeby obudowy pasowały do elementów wewnętrznych i zewnętrznych w celu zapobieżenia awariom mechanicznym.

Techniki kontroli jakości

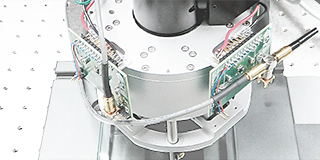

Spinki

Spinki, nazywane również spinkami stojana, składają się z miedzianych lub aluminiowych przewodów zagiętych w kształt litery U tworząc dwie równoległe gałęzie ze wspólną podstawą. Następnie przewody są wkładane w szczeliny rdzenia stojana tworząc pętlę, która przewodzi prąd i wytwarza pole magnetyczne niezbędne do pracy silnika.

Te spinki są rodzajem konfiguracji uzwojenia dla stojana, która jest nieruchomą częścią silnika otaczającą wirnik. Takie stojany są używane w silnikach synchronicznych z magnesami trwałymi (PMSMs) oraz silnikach Indukcyjnych w pojazdach elektrycznych oraz hybrydowych.

Techniki kontroli jakości

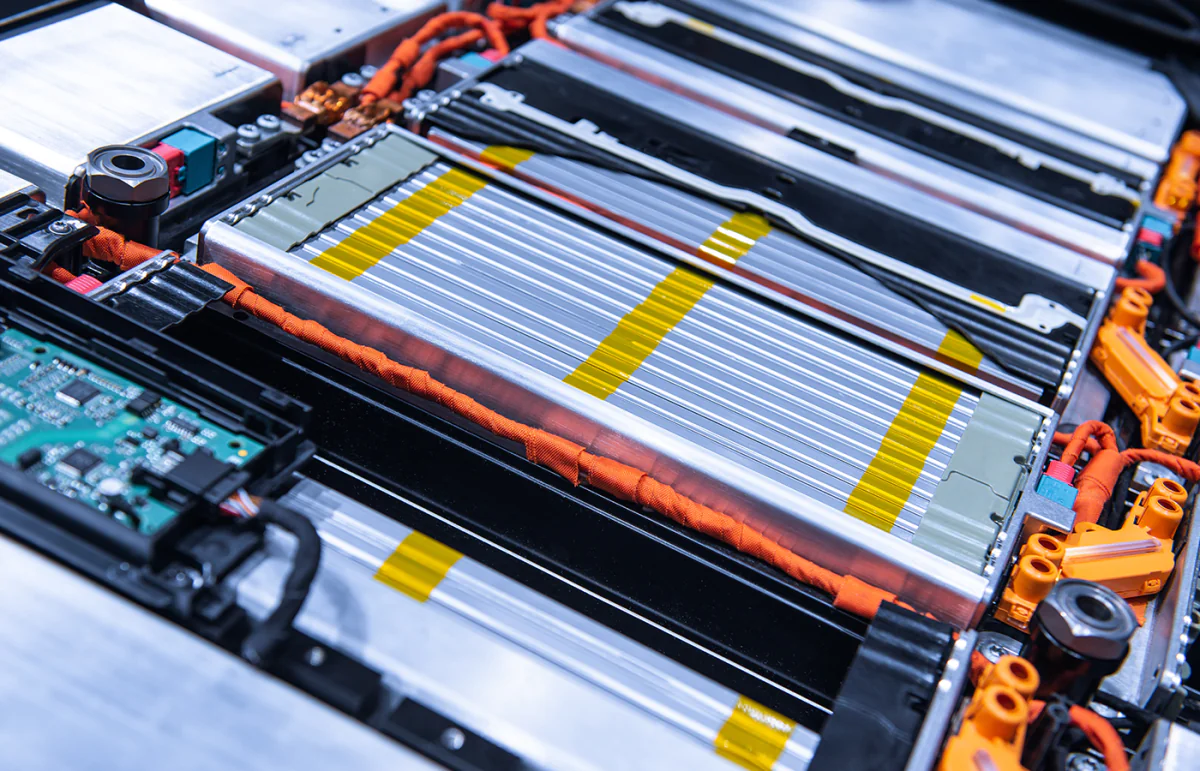

Folia do baterii

Folia baterii, nazywana również folią elektrodową, jest cienkim arkuszem metalu wewnątrz ogniwa baterii. Służy jako kolektor prądu dla materiału elektrody, który jest nanoszony na powierzchnię folii. Folia jest zwykle zrobiona z materiałów typu aluminium, miedź lub nikiel, a jej grubość może być różna w zależności od rodzaju baterii oraz jej przeznaczenia.

Techniki kontroli jakości

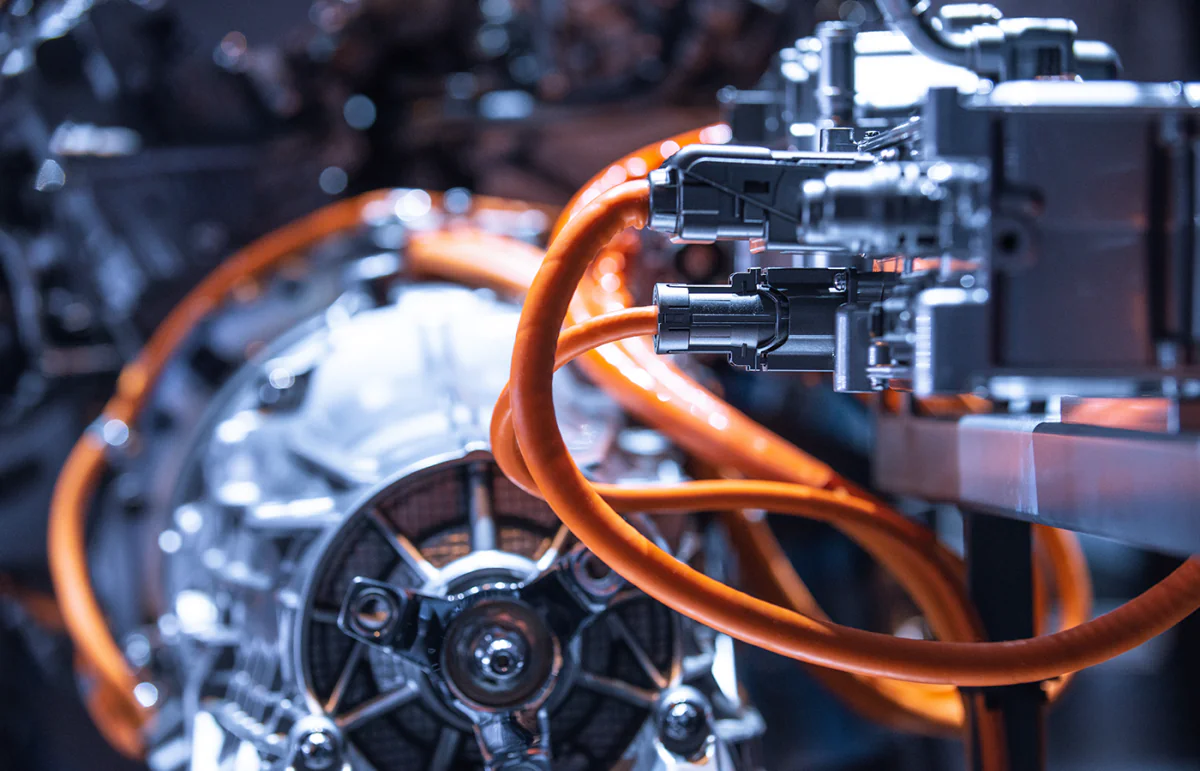

Przewód

Najrzadziej spotykaną częścią samochodu jest przewód, używany w różnych zastosowaniach, jak systemy elektryczne, czujniki oraz sieć komunikacji. Jego rola jest równie ważna, jak silnika. Przewód dla przemysłu motoryzacyjnego jest tak zaprojektowany, żeby wytrzymać trudne warunki, jak np. wysoka temperatura, drgania i narażenie na działanie chemikaliów i wilgoci. Dlatego też istotne jest poddanie przewodów rygorystycznej kontroli jakości.

Techniki kontroli jakości

NAJLEPSZE PRODUKTY DLA PRZEMYSŁU MOTORYZACYJNEGO

Nasze zaawansowane systemy CMM, technologia skaningu laserowo-optycznego i techniki oprogramowania analizującego są idealne do pomiaru 3D niezbędnego w złożonych zastosowaniach motoryzacyjnych.